/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2025%2F12%2Fpowerco.jpg)

Ska Volkswagen hinna före Tesla med superbatteriet? – ”Proof of Concept gick bra”

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2023%2F11%2Ffredrik_sv_edit.jpg)

Fredrik Sandberg

16 dec 2025

Medan Tesla brottats med produktionsproblem kring sin ”torra” batteriteknik, som ska göra batterier billigare och mer energitäta har Volkswagen nått ett avgörande genombrott. I en intervju med Elbilen bekräftar VW-partnern Koenig & Bauer att deras motsvarande teknik fungerar. Nu återstår uppskalning i Volkswagens fabrik i Salzgitter. Kapplöpningen om Dry Battery Electrode – en teknik som […]

Medan Tesla brottats med produktionsproblem kring sin ”torra” batteriteknik, som ska göra batterier billigare och mer energitäta har Volkswagen nått ett avgörande genombrott. I en intervju med Elbilen bekräftar VW-partnern Koenig & Bauer att deras motsvarande teknik fungerar. Nu återstår uppskalning i Volkswagens fabrik i Salzgitter.

Kapplöpningen om Dry Battery Electrode – en teknik som eliminerar giftiga lösningsmedel och kapar batterikostnaderna med mellan 10 och 20 procent eftersom dyrbar torkningsprocess av elektroderna kan skippas – har gått in i ett nytt skede (se faktarutan längst ner för djupare förklaring). Tekniken lovar inte bara billigare och miljövänligare produktion, batterierna kan få högre energitäthet, och alltså i förlängningen bilar med längre räckvidd. Tesla lanserade idén redan för fem år sedan, men har haft problem att få till produktionen sedan dess. Kanske hinner Volkswagen om dem.

För att få ner priset på kommande ID Polo och andra mindre elbilsmodeller måste batterikostnaden ner. Tekniken med torra elektroder kan vara en viktigt del i Volkswagens strategi att producera elbilar riktad mot den större massan.

Volkswagens batteribolag PowerCo samarbetar med tyska tryckpressgiganten Koenig & Bauer för att ”trycka” batterielektroder med extrem precision. I en intervju med Elbilen bekräftar nu Dagmar Ringel, pressansvarig på Koenig & Bauer, att de passerat en kritisk milstolpe tidigare i år.

– Vårt ”Proof of Concept” som vi genomförde i somras gick bra, säger Dagmar Ringel till Elbilen.

Tekniken fungerar alltså i praktiken. Nästa steg är att få det att fungera i stor skala.

– Nu tittar vi vidare på hur vi kan skala upp detta till full produktion, säger Ringel, men understryker att det ännu inte finns något startdatum för massproduktion som de kan kommunicera. Planen har tidigare varit att få igång massproduktion med tekniken under 2026/2027.

Men Volkswagen och Koenig & Bauer har alltså ett proof of concept, en fungerande teknik som ska implementeras i fabriken i Salzgitter under nästa år, om tidsplanen håller.

– Vi måste vara väldigt, väldigt försiktiga med vad vi kommunicerar, säger hon och antyder att för tidiga löften skulle kunna få oönskade konsekvenser på aktiemarknaden.

Samtidigt kämpar Tesla med sin egen process. Enligt en färsk analys från batteriexperten Jordan Giesige på Youtube-kanalen The Limiting Factor, tyder allt på att Tesla fortfarande inte lyckats massproducera den kritiska torra katoden i volym.

Analysen pekar på att dagens Cybertrucks sannolikt rullar med 4680-celler där katoden tillverkats med den traditionella, dyra ”våta” metoden. Teslas vd Elon Musk medgav på aktieägarmötet i november i år att problemen varit stora.

– Den torra katoden har visat sig vara betydligt svårare än vi trodde … Om jag fick vrida tillbaka klockan hade jag förmodligen valt våt katod istället för torr, sa han.

Jordan Giesige menar i sin analys att Tesla nu sätter sitt hopp till den kommande robotaxin, ”Cybercab”, planerad till 2026. Eftersom det är ett mindre fordon med lägre krav på räckvidd, kan det bli den första modellen där Tesla vågar gå över helt till sina 4680-celler med torra elektroder, även om energidensiteten, enligt honom, initialt blir något lägre.

Jakten på den torra elektroden och därmed billigare batterier fortsätter alltså. Tesla och Volkswagen är inte ensamma om att försöka få till det. Så här ser spelplanen ut bland övriga tillverkare enligt Business of Korea:

Panasonic:

Startade pilotverksamhet redan förra året genom samarbete vid sin Gigafactory i USA. Förväntas gå in i vissa stadier av massproduktion under detta år.

CATL (Kina):

Överväger att applicera den torra processen för vissa större celler i år. Siktar på en gradvis massproduktion inom innevarande år.

BYD (Kina):

Målet är att driva en småskalig pilotverksamhet i år. Siktar på massproduktion till 2027.

LG Energy Solution (Sydkorea):

Driver pilotlinor vid fabriken i Ochang. Har planer på massproduktion till 2028.

Samsung SDI (Sydkorea):

Genomför testproduktioner både inhemskt och utomlands. Siktar på massproduktion tidigt nästa år.

SK On (Sydkorea):

Driver delvis pilotlinor vid sina samriskföretag (joint ventures) i USA och Kina.

Om Volkswagen och Koenig & Bauer lyckas skala upp produktionen med sitt ”Proof of Concept” som de lyckats med i år, kan plötsligt Volkswagen spela i batteritillverkarnas elitserie. Kanske får de som påstått att Europa inte kan komma ikapp de asiatiska jättarna äta upp sina dystra profetior. Eller så är de torra elektroderna en hägring. Att Tesla inte lyckats få till processen på över fem år kanske säger någonting om svårigheterna, och nya kemier som natriumbatterier och kommande solid state-teknik kanske gör processen omodern innan den ens kommit igång. Frågan är hur super dessa superbatterier är om bara ett par år.

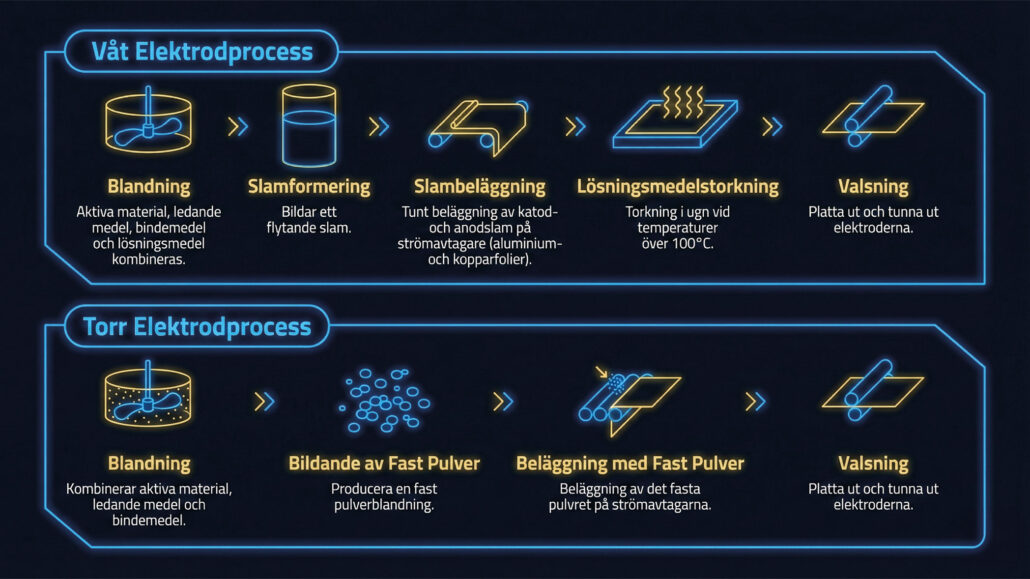

Fakta: Torra elektroder

Torra elektroder innebär en tillverkningsmetod där aktiva material för katod och anod blandas som ett fast pulver utan lösningsmedel. Detta skiljer sig från den traditionella ”våta” processen där en flytande smet (slurry) används och sedan måste torkas i ugnar, någonting som kräver stora mängder energi och som tar upp stora ytor i fabriken. Processen tar också lång tid på sig och kräver giftiga kemikalier som ska hanteras.

Lägre kostnader: Tekniken beräknas sänka kostnaden för det färdiga batteriet med mellan 10 och 20 procent. Det lägre spannet baseras på nuvarande branschprognoser från bland annat LG Energy Solution, medan Tesla historiskt har bedömt att tekniken ensamt kan kapa kostnaden med närmare 20 procent genom radikalt minskad fabriksyta och energianvändning.

Ökad effektivitet: Genom att eliminera torknings- och återvinningsstegen för lösningsmedel sparas energi, fabriksyta och tid.

Högre prestanda: Processen möjliggör tjockare elektroder utan risken för så kallad ”migration” (att bindemedel flyttar på sig under torkning), vilket leder till högre energidensitet.

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2026%2F01%2FHongqi-Solid-State01.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2025%2F09%2FXpeng-IAA-2025-02.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2026%2F01%2FIngenlath-Volvo.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2026%2F01%2FMercedes-Assistant-Pro01.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2025%2F04%2FVolvo-EX30-Gent01.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2025%2F11%2FLeapmotor-B03X-02.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2026%2F01%2FDonut-Labs-Solid-state02.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2026%2F01%2FEve-Energy-natriumjon.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2025%2F12%2FTest-Kia-EV4-Skoda-Elroq01.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2025%2F12%2FBilar-2026.jpg)

/https%3A%2F%2Felbilen.se%2Fwp-content%2Fuploads%2F2025%2F12%2Fpowerco.jpg)